炭素知识课堂:各同向性的等静压石墨生产工艺简介

编辑:2023-11-13 15:58:37

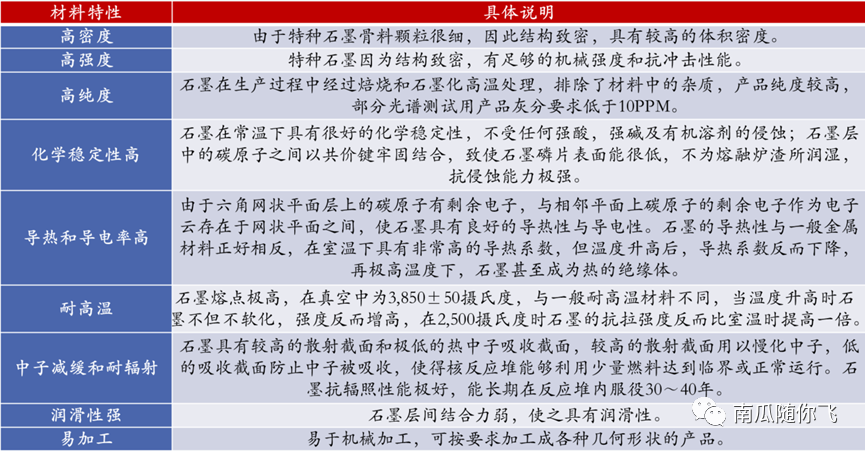

什么是等静压石墨

什么是等静压石墨

耐热性好,在惰性气氛下,随温度的升高其机械强度升高,在2500℃左右时达到*大值; 与普通石墨相比,均匀性好,而且结构精细致密; 热膨胀系数低,抗热震性能好; 各向同性,在各个方向上性能一致; 耐化学腐蚀性强,能经受住熔融金属和玻璃的渗透侵蚀; 导电性、导热性良好; 具有优异的机械加工性能,几乎可以加工成任意形状的物品。

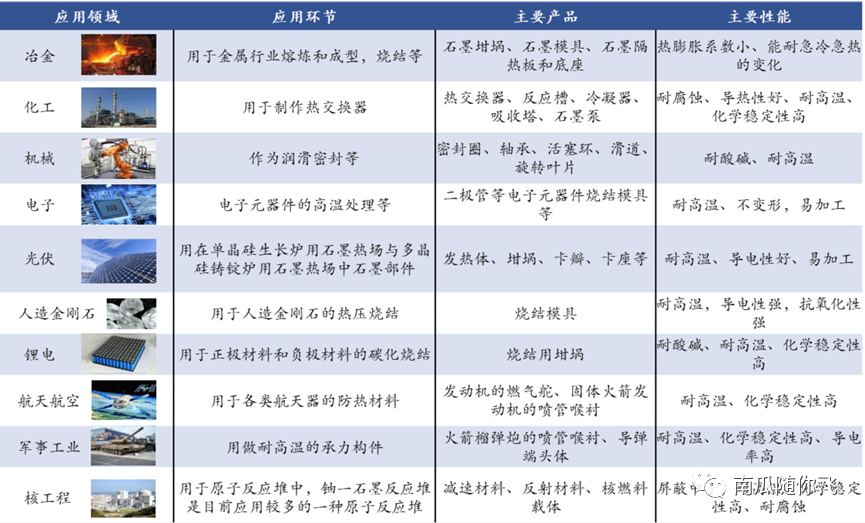

石墨成型方法

基本定义

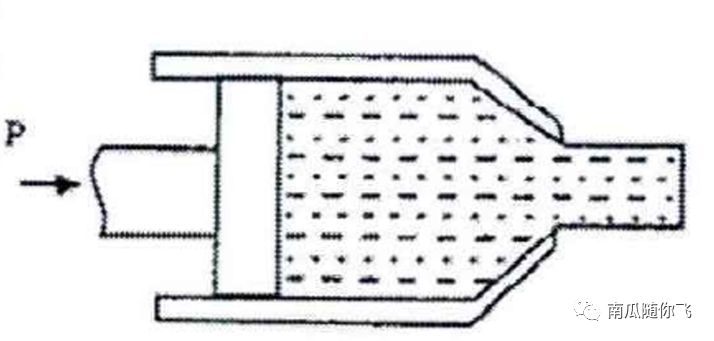

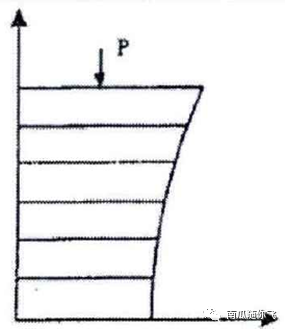

挤压成型的材料压坯组织结构

挤压成型材料压坯的体积密度分布

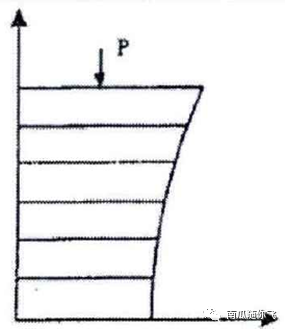

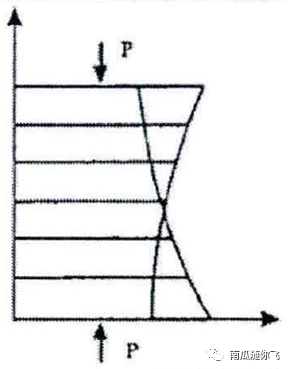

2. 模压成型

基本定义

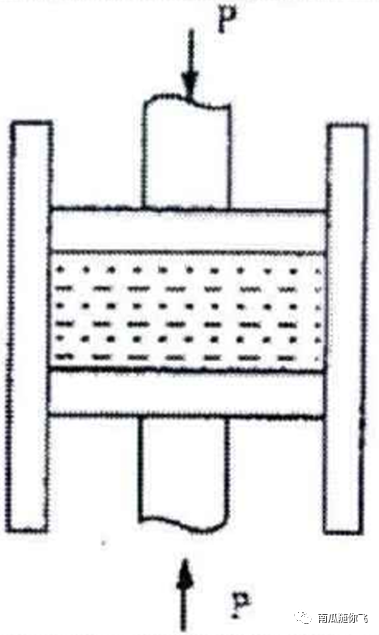

模压成型的材料压坯组织结构

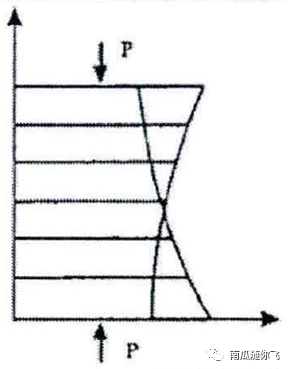

模压成型材料压坯的体积密度分布

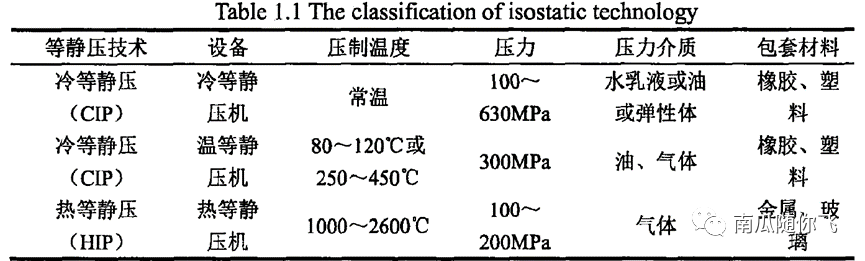

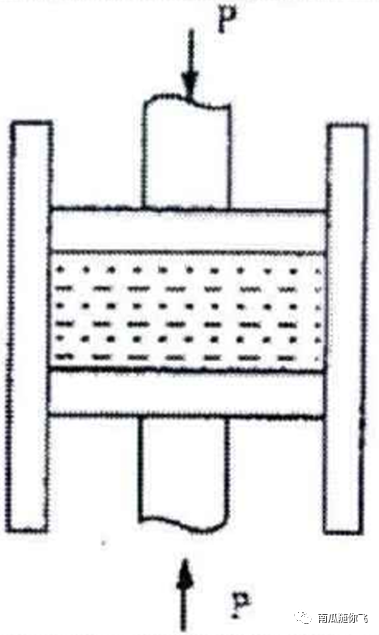

3. 等静压成型

基本定义

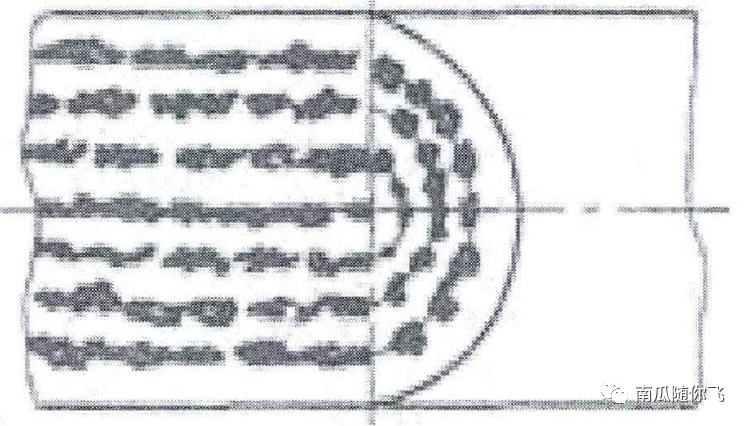

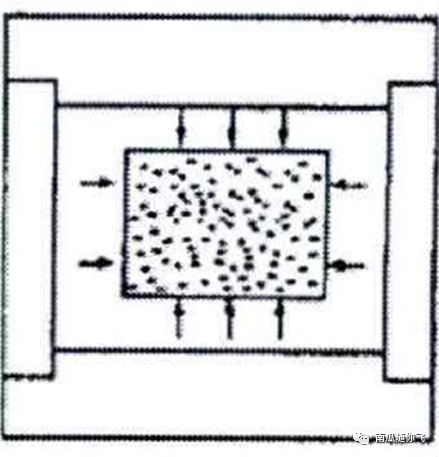

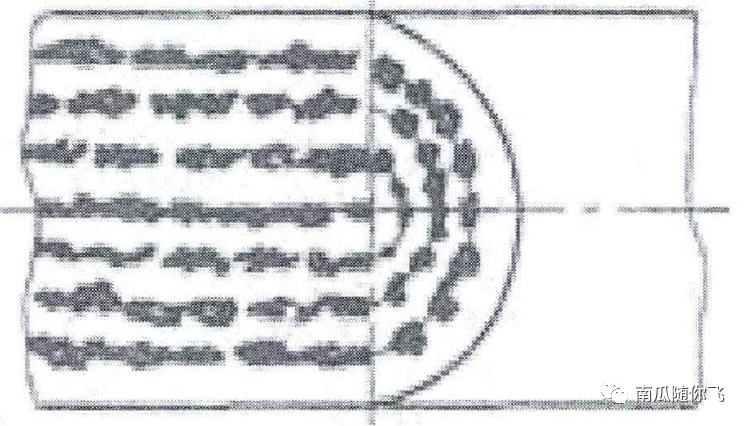

等静压成型的材料压坯组织结构

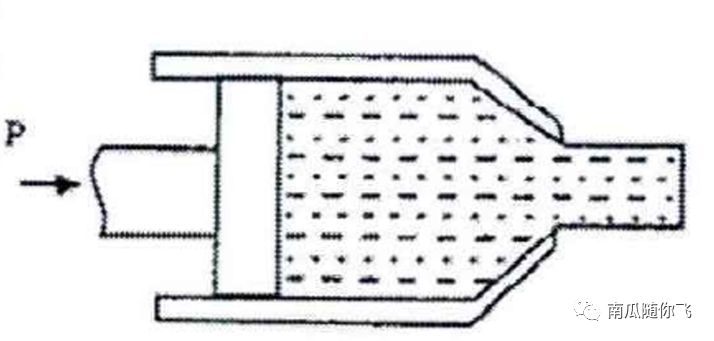

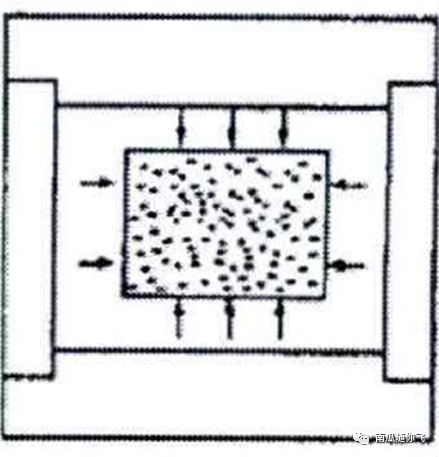

等静压成型时压粉被置于模具内,模具外的液体或气体以相同的压力作用在模具上,并传递到物料上,使物料从周围向中心密实,颗粒的运动主要为平动。各方向上的力相等,粒子不产生转动。粒子在装料时处于杂乱无序状态,密实后仍然处于杂乱状态。故不出现规律性的层状分布结构如下图所示。

模压成型材料压坯的体积密度分布

等静压技术的特点

等静压成型的制品密度高,比单向和双向模压成型高5%-15%,热等静压制品相对密度可达99.8%-99.99%。 压坏密度均匀一致。在摸压成型中,无论是单向、还是双向压制,由于粉料与钢膜之间的摩擦力,会导致压坏密度分布不均。这种密度的变化在压制复杂形状制品时,往往可达到10%以上。等静压流体介质传递压力,各向相等。包套与粉料受压缩大体一致,粉料与包套无相对运动,彼此之间的摩擦阻力少,压力只有轻微地下降,这种密度下降梯度一般只有1%以下,因此,可认为坯体密度是均匀的。 密度均匀。制作长径比不受限制,有利于生产棒状、管状、细长产品。 等静压成型工艺,一般不需要在粉料中添加润滑剂,减少了对制品的污染,简化了制造工序。 等静压成型的制品,性能优异,生产周期短,应用范围广。

等静压石墨材料的特点

液体或气体加压,成型压力高,可以压制大尺寸制品。压粉用橡胶、塑料、玻璃或金属模具装着,密封后置于液体或气体中加压,制品表面在均匀受压的条件下等比例收缩,生坯密度大。可压制大规格制品。 可选择保压时间以及控制泄压速度,释放压力后制品弹性后效小,使压制超细结构产品难度降低,不会因弹性后效太大出现压坯开裂现象(冷模压制品会因弹性后效大而出现压坯开裂现象)。 可以压制异形制件。改变模具形状直接压制成异形坯。

等静压石墨材料的特点

1. 各向同性

各向同性石墨材料各方向性能比1.0-1.1; 准各向同性石墨材料各方向性能比1.1-1.2; 各向异性石墨材料各方向性能比大于1.2;

3. 细结构

等静压石墨材料的生产工艺流程

1. 原料及破碎

2. 配料及混捏

3. 成型

对于体积密度要求较高的石墨制品,焙烧的过程中容易产生裂纹废品,因此要用较为缓慢的升温曲线。对于较小尺寸石墨产品的焙烧,可以用耐热材料做成方形或圆形的容器,然后将生制品放在容器中并加入填充料隔离和覆盖,再装到焙烧炉中进行焙烧。

浸渍的关键在于浸透,高密度石墨制品要经2-4次浸渍,每次浸渍后均需要焙烧一次。对于浸渍来说,应该正确地选择浸渍剂的软化点(关系到浸渍剂的粘度),还要控制好焙烧品浸渍前的预热温度及浸渍罐的温度、压力、真空度、加压时间等工艺参数,以达到*佳的浸渍*。

反复浸渍、焙烧工艺处理周期长,一般在2-3个月左右,对设备的使用寿命提出了较高的要求,同时也增加了人力和物力的投入。

5. 石墨化和提纯处理

(来源链接:https://mp.weixin.qq.com/s/2R0gP5D1PgAAaP_AL7xsuQ)

服务热线:0359-5668082

文章详情 DETAILS

文章详情 DETAILS

炭素知识课堂:各同向性的等静压石墨生产工艺简介

编辑:2023-11-13 15:58:37

什么是等静压石墨

什么是等静压石墨

耐热性好,在惰性气氛下,随温度的升高其机械强度升高,在2500℃左右时达到*大值; 与普通石墨相比,均匀性好,而且结构精细致密; 热膨胀系数低,抗热震性能好; 各向同性,在各个方向上性能一致; 耐化学腐蚀性强,能经受住熔融金属和玻璃的渗透侵蚀; 导电性、导热性良好; 具有优异的机械加工性能,几乎可以加工成任意形状的物品。

石墨成型方法

基本定义

挤压成型的材料压坯组织结构

挤压成型材料压坯的体积密度分布

2. 模压成型

基本定义

模压成型的材料压坯组织结构

模压成型材料压坯的体积密度分布

3. 等静压成型

基本定义

等静压成型的材料压坯组织结构

等静压成型时压粉被置于模具内,模具外的液体或气体以相同的压力作用在模具上,并传递到物料上,使物料从周围向中心密实,颗粒的运动主要为平动。各方向上的力相等,粒子不产生转动。粒子在装料时处于杂乱无序状态,密实后仍然处于杂乱状态。故不出现规律性的层状分布结构如下图所示。

模压成型材料压坯的体积密度分布

等静压技术的特点

等静压成型的制品密度高,比单向和双向模压成型高5%-15%,热等静压制品相对密度可达99.8%-99.99%。 压坏密度均匀一致。在摸压成型中,无论是单向、还是双向压制,由于粉料与钢膜之间的摩擦力,会导致压坏密度分布不均。这种密度的变化在压制复杂形状制品时,往往可达到10%以上。等静压流体介质传递压力,各向相等。包套与粉料受压缩大体一致,粉料与包套无相对运动,彼此之间的摩擦阻力少,压力只有轻微地下降,这种密度下降梯度一般只有1%以下,因此,可认为坯体密度是均匀的。 密度均匀。制作长径比不受限制,有利于生产棒状、管状、细长产品。 等静压成型工艺,一般不需要在粉料中添加润滑剂,减少了对制品的污染,简化了制造工序。 等静压成型的制品,性能优异,生产周期短,应用范围广。

等静压石墨材料的特点

液体或气体加压,成型压力高,可以压制大尺寸制品。压粉用橡胶、塑料、玻璃或金属模具装着,密封后置于液体或气体中加压,制品表面在均匀受压的条件下等比例收缩,生坯密度大。可压制大规格制品。 可选择保压时间以及控制泄压速度,释放压力后制品弹性后效小,使压制超细结构产品难度降低,不会因弹性后效太大出现压坯开裂现象(冷模压制品会因弹性后效大而出现压坯开裂现象)。 可以压制异形制件。改变模具形状直接压制成异形坯。

等静压石墨材料的特点

1. 各向同性

各向同性石墨材料各方向性能比1.0-1.1; 准各向同性石墨材料各方向性能比1.1-1.2; 各向异性石墨材料各方向性能比大于1.2;

3. 细结构

等静压石墨材料的生产工艺流程

1. 原料及破碎

2. 配料及混捏

3. 成型

对于体积密度要求较高的石墨制品,焙烧的过程中容易产生裂纹废品,因此要用较为缓慢的升温曲线。对于较小尺寸石墨产品的焙烧,可以用耐热材料做成方形或圆形的容器,然后将生制品放在容器中并加入填充料隔离和覆盖,再装到焙烧炉中进行焙烧。

浸渍的关键在于浸透,高密度石墨制品要经2-4次浸渍,每次浸渍后均需要焙烧一次。对于浸渍来说,应该正确地选择浸渍剂的软化点(关系到浸渍剂的粘度),还要控制好焙烧品浸渍前的预热温度及浸渍罐的温度、压力、真空度、加压时间等工艺参数,以达到*佳的浸渍*。

反复浸渍、焙烧工艺处理周期长,一般在2-3个月左右,对设备的使用寿命提出了较高的要求,同时也增加了人力和物力的投入。

5. 石墨化和提纯处理

(来源链接:https://mp.weixin.qq.com/s/2R0gP5D1PgAAaP_AL7xsuQ)

版权所有:5822yh银河国际主页网站 备案号:晋ICP备2022006699号-1